在实践中不断完善

零误差测量和高度自动化减少了重复加工的设置时间

在机加过程中,当曾经可以忍受的问题和误差超过了极限,便是到了需要考虑改变的时候了。企业家Stefan Kempf正是如此。,他的工厂拥有一套高度自动化且柔性的生产系统,这可能是德国内同类型企业中唯一一家如此应用自动化的公司。

Norbert Kempf CNC-Technik GmbH坐落于德国圣英贝特(萨尔兰州),拥有员工数量100名。公司主要生产1-500不同批次的简单或复杂零件、气动和液压模型,应用行业为汽车行业和建筑机械。公司由Norbert Kempf创立于1970年,创立之初仅为一家传统加工作坊,随后规模便逐渐扩大。当 Stefan Kempf在1990年加入其父亲的公司时,公司开始向CNC生产转型。9年后,公司已拥有10座CNC加工中心。

传统增长必定会到达极限

“那时我们意识到,只通过购买机床的传统增长有其局限性。总的来说,就是我们安装的机床越多,生产率越低。能够进行二次加工的技术合格的员工非常难找,且周边组织和支持流程也越来越难以把控。这些流程非常不稳定,”CEO Stefan Kempf说到。因此,机加过程中产生的人为错误越来越多,并要花费大量的时间、耐心和费用去消除这些错误。但是“增长”并非应该如此。

“我厌倦了每天早晨来上班的时候,都面临着相同的问题、错误和起因。正因如此,我决定进行彻底的变革,”Kempf在描述当时的“传统”CNC生产状况时解释说。“同时,我们每天要进行大约5次再加工和250次人工运输刀具,由于磨损要进行40-50次刀具运输,平均进行6次人为装夹,所有这些活动都非常可能出现错误,其中刀具管理是出现误差的主要原因。”

Stefan Kempf, CEO

FMS的逐步发展

问题是如何在无错误的情况下尽可能按照加工时间完成这些任务?答案就是使自动化达到最高水平。然而,在进行自动化改造前,必须保证所有的生产流程都是稳定的。Stefan Kempf说:“首先,我们购买了一套刀具数据管理系统,投入大量时间建立起一套完整的刀具管理系统。另外,我们确保能够自行生产加工托盘和工件夹紧装置。当一切准备就绪,我们才决定安装一套带有Fastems定制柔性制造系统(MLS)。”

2003年,一台已有的机床连接到了MLS系统(可容纳12个机加托盘)。到2011年,系统已经逐步发展到最大配置,含4个装载站和3层库位的96个机加托盘。除现有机床连接外,另外5个Mori Seiki NH 4000机加中心也连接了MLS. “从最初开始,我们就统一了这些机床的刀具接口和加工托盘的标准,每台机床可存放180把刀具。”

刀具是限制因素

虽然FMS让公司的生产率有了巨大提升,但Stefan Kempf认为该系统有一项十分关键的弱点:“考虑到我们的生产批次范围为1-500批,在产品系列中含有约18000个部件,机床所容纳的刀具数量不足以完成所有的生产任务,即系统中的96个机加托盘的生产容量。这意味着我们总是不得不在某一台特定的机床旁边放置托盘池。”如此一来,机床便无法实现持续性的高效生产。此外,Kempf说仍有一些人为失误阻碍了生产的稳定性。

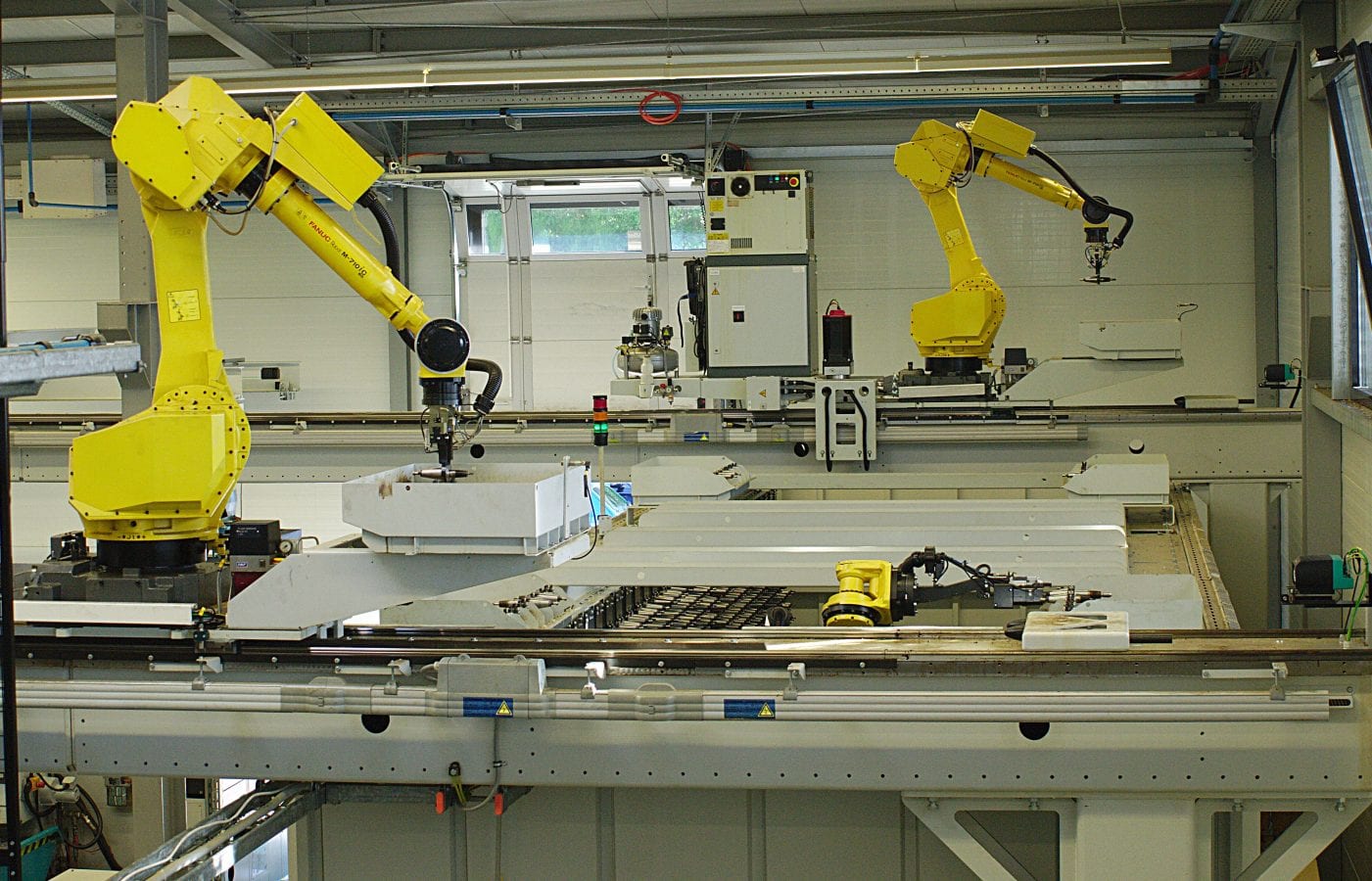

一个中央刀具库,两条生产线,三台机器人:Fastems CTS(中央刀具库)的机器人(中间位置)将工具递送给两台桁架机器人。最前面的是在MLS系统中为机床提供刀具的机器人。位于最后方的是另一台机器人,它把工具递送到五个其他的加工中心。

中央刀具库可容纳2500把刀具

为此,公司在2013年投资建设了一套带有原料存储功能的Fastems FMS系统,包括建设新的生产车间。 单个托盘装载量为1000kg的MLS-MD(中型)系统具备4层空间共156个托盘容量的立体库,其中一半为机加托盘,另一半为物料托盘。该系统现已与7个加工中心连接,具备4个装载单元,每个装载单元配备一个机加托盘装载站和一个物料托盘装载站。此外,中央刀具库还可以向5个其他加工中心自动传输刀具。

该系统最突出的特色就是它连接了存有2500把刀具的FastemsCTS中央刀具库和刀具运输机器人。因为每台机床都带有可容纳60把刀具的刀具库,因此总体上可以使用3200把刀具。桁架机器人可以将刀具从中央刀具库按系统命令准确传送到指定的加工中心。为方便机器人读取刀具数据,每把独立的预设刀具都装备有RFID芯片。

每个装载单元都连接至Fastems MMS。该智能生产管理软件对生产工艺进行控制,如在MLS内创建任务导向的托盘订单,以及管理所有的CNC程序和刀具数据。

软件的生产计划与控制

Fastems智能生产管理软件(MMS)作为主要系统智能,能够处理FMS系统中的所有生产计划和生产工艺控制,包括从中央刀具库(CTS)到机床的机器人辅助刀具运输。除了控制物理运输,该软件还可根据托盘订单进行自动排产,管理所有的CNC数控程序和刀具数据。每次生产开始前,MMS会自动启动检查资源,核实生产必须的原料是否在系统中,以及待使用刀具的寿命等。Kempf解释说:“如果刀具的使用寿命不足以完成生产,我们的刀具组装和预调系统会自动收到来自软件的需求信息。”他强调:“我们在调试FMS前的一项重要考虑,就是准备好稳定的生产工艺。正因如此,我们会为每个新部件或零部件改动设立一个流程规划订单。从FMEA(故障模式与理想分析)分析,到生产计划控制,再到刀具管理和CNC数控编程,每一个单独的步骤都进行提前规划,我们始终关注系统的稳定性。”

全自动的重复(订单)加工

公司在最先进的FMS系统的帮助下,现在能够在每台机床上执行每项生产流程,从而完全实现重复加工自动化。Stefan Kempf说:“我们的重复加工设置时间实际上是0.0分钟,这意味着,不论顾客订购10个还是100个零件,每个零件总是相同的价格。”他强调了生产具备高度自动化和灵活性的一个重大优点,生产数据可以充分证明这一点:每天在系统中约进行1000次刀具传输和500次托盘传输,全部机床的平均主轴利用率在95%到98%之间。

将自动化运用到极致

“虽然自动化的程度如此之高,但我们自FMS安装以来并未裁员,反而自2014年以来,公司的员工数量取得了15%的年增长率,”Kempf说。或许你认为他已经满足于现在的成就,但实际上他期望更多。“我们能够非常灵活地在FMS系统中的每台机床上加工零件,这种灵活性让我们想继续采用这种生产方式。”目前崭新的生产车间正在建设中。公司将在此安装另外一个MLS 七个卧式加工中心也会与现在的第三套FMS系统连接。在新的生产车间中,桁架机器人可以再第二个FMS系统和新系统的刀具库之间来回传输。关于未来的生产规划,Kempf指出:“我们将使用一个FastemsGTS (龙门式刀具库) ),为新的FMS系统获取额外的刀具存储空间,从而节约车间的使用面积。该系统的机器人主要执行两项任务:在3号生产车间和新车间之间运输刀具,并为新机床提供生产刀具。”

Published in “Automationspraxis”, issue 09/2017