对现有机床(老设备)的自动化改造

自动化并非只能通过投资新机床来实现

对现有机床进行自动化改造并非神话故事不可行,其实Fastems集成现有机床现有很多年的经验。。对此Fastems有一条基本准则:大部分情况下,对现有的机床改造成自动化有一定的投资回报率。但是现有机床改造要具体分析,比方说机床自动化接口、工作台或托盘对接以及安全性等必要技术条件。本页旨在围绕该主题进行介绍和总结。如需了解更多,请下载我们的自动化指南:

问题巡航:

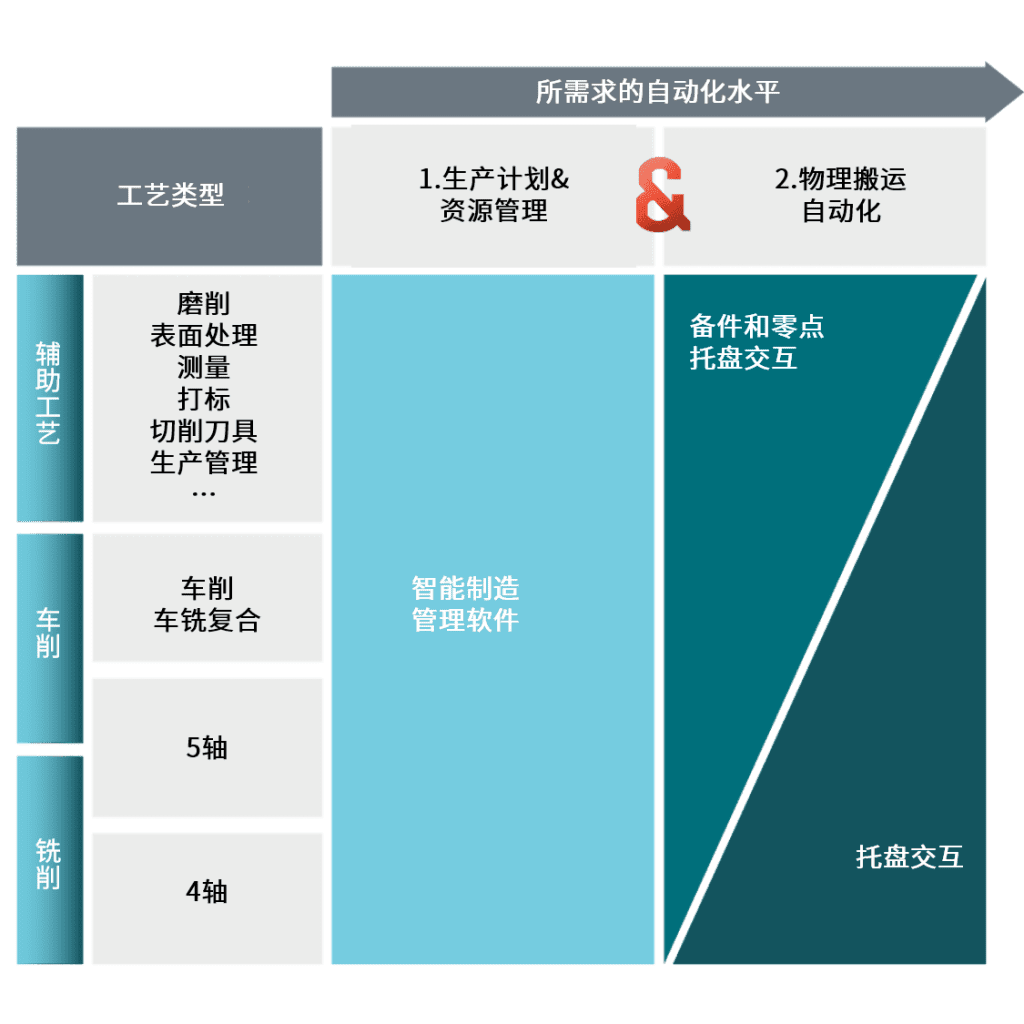

借助自动化硬件设备,系统可以自动执行生产计划。 这通常由机加托盘交互或工件交互来实现。此外,控制软件还可集中管理刀具的物理运输和辅助工艺流程,如去毛刺、清洗、测量、打标等。实践案例包含典型的FMS系统(如FastemsMLS)和机器人解决方案(如RoboCELL ONE)等。

车间现场情况

可选自动化选项与机床的设置必然相关。以下是适用于自动化的主要类别:

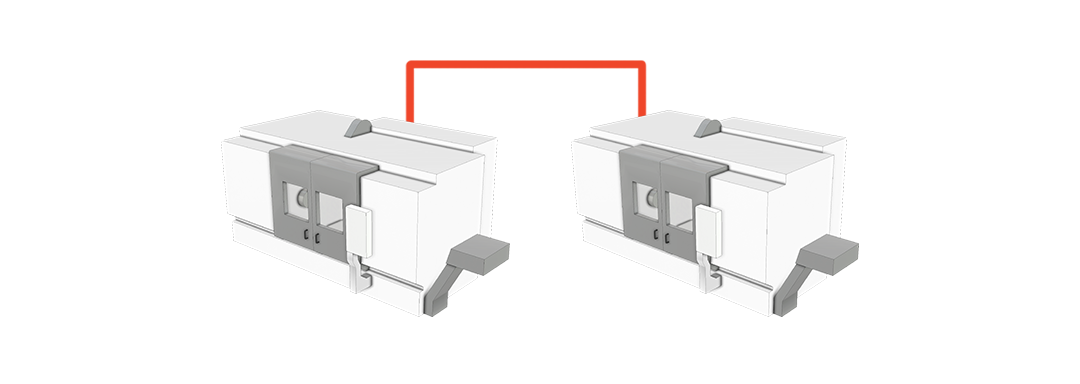

完全独立单机

可以通过交换托盘或工件交互到卡盘的物理搬运实现独立的单机的自动化。另外,还可以直接通过MMS实现生产计划和生产资源的自动化管理。

已集成至现有自动化系统的机床

对于已被自动化集成的现有机床,可通过MMS控制和第三方硬件辅助实现自动化改造,或仅是在软件层面,实现生产计划和资源管理方面的自动化。

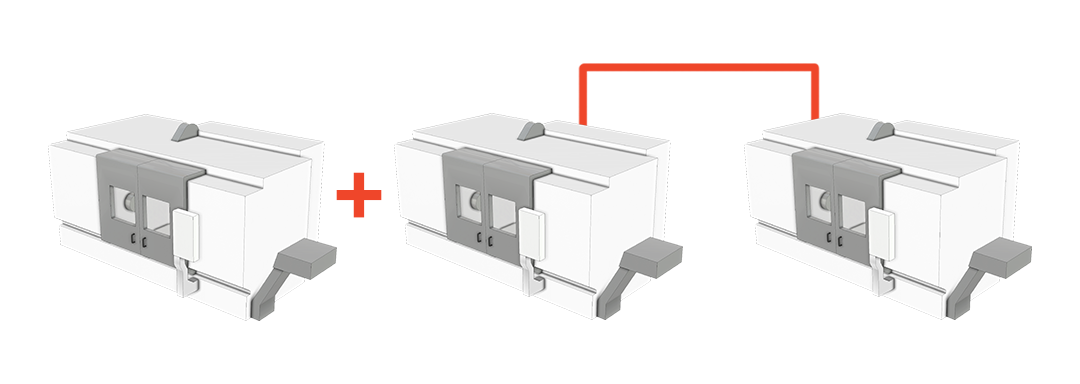

现有自动化系统中完全独立单机和连线机床的混合搭配

针对生产规模较大和/或机床数量较多的工厂,实施针对完全独立单机和连线机床的混合型自动化解决方案非常常见。

卓越运营

卓越运营意味着要实现更短的机床闲置时间、更佳和更稳定的产品质量、更有效和高度一致的流程、生产计划和生产资源管理的自动化,以及无人化生产。

提升客户和员工的满意度

通过使用智能自动化,操作员的工作变得更有意义和安全。稳定的质量,加上快速可靠的交货期,为客户在正确的时间保质保量供货,同时也让您保持盈利。

经济收益

提高生产能力、降低单个零件的劳动力和机床投资成本以及减少资本投入都是自动化带来的好处。

项目管理

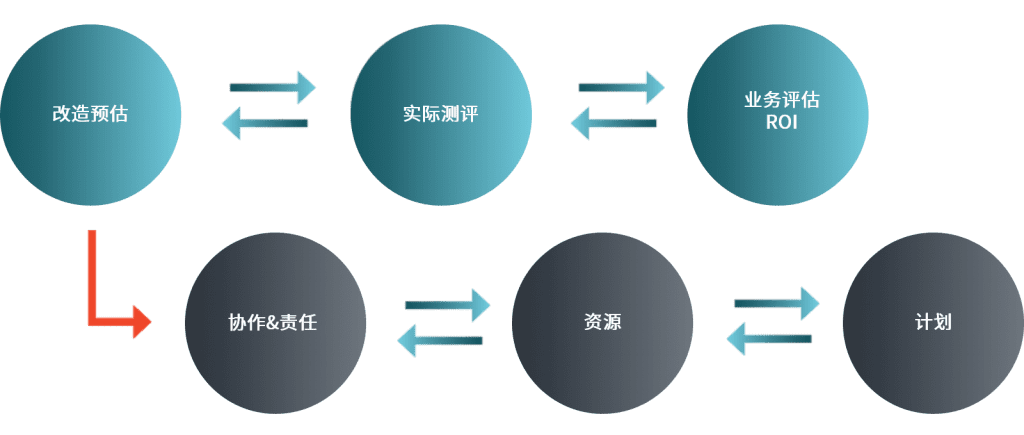

我们认为对现有机床自动化项目包括调研阶段和实际项目实施阶段, 如左图所示。调研是项目中关键的技术部分:根据调研期间收集的信息,根据现实的情况具体分析改造机会和项目成功的可行性。

依据调研的结果作出推进项目的决定后,项目开始实施。在项目实施的阶段,我们详细定义了三方(制造商、自动化供应商和机床制造商或经销商)的责任,如何选择项目团队,项目实施的时间规划表和可能出现的干扰都会有详细的约定。

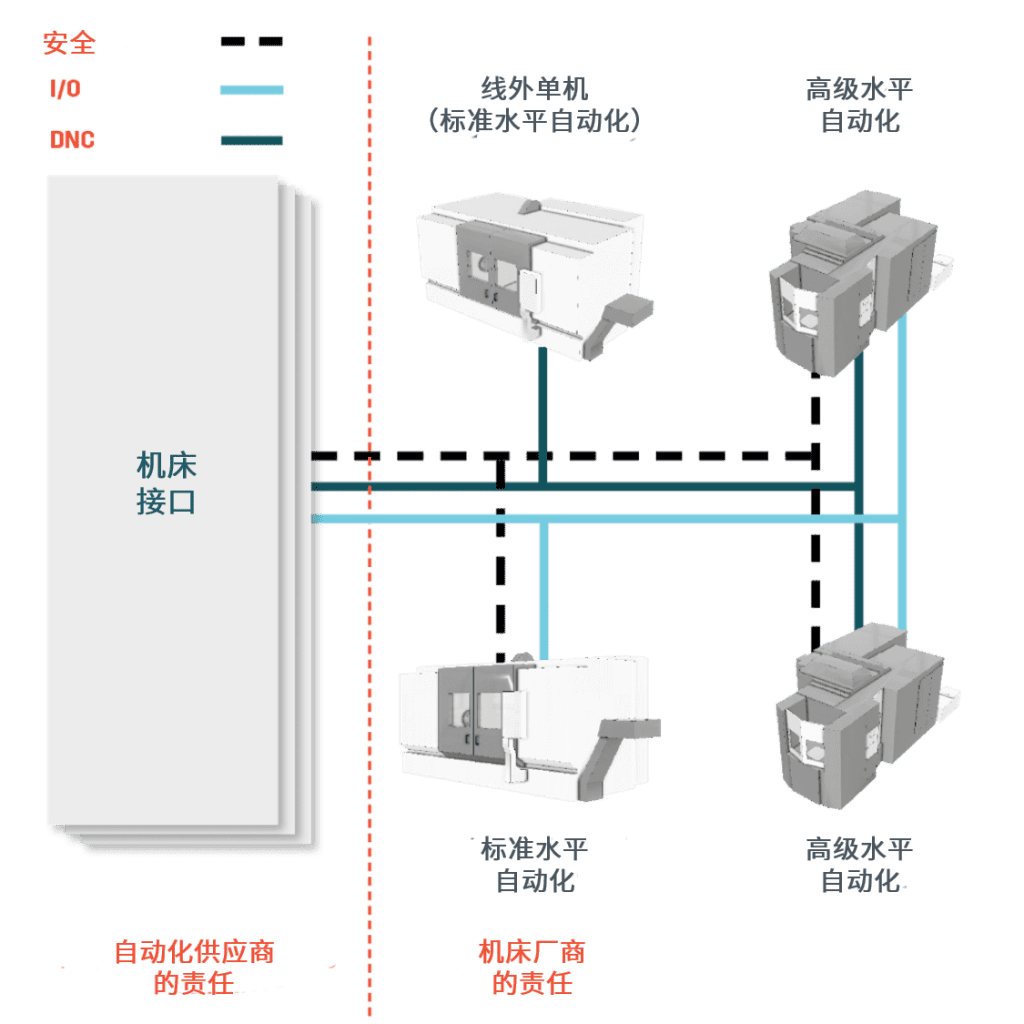

接口连接

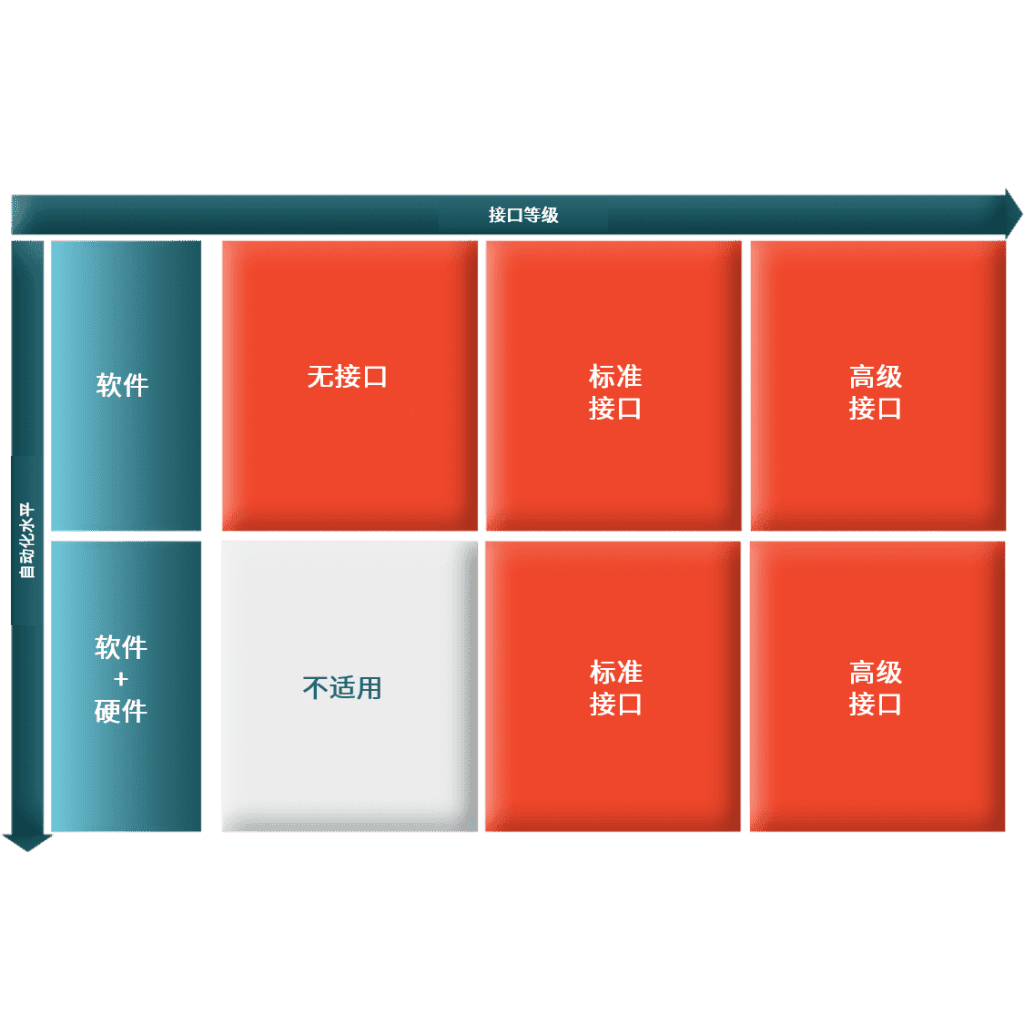

在针对现有机床自动化的项目中,最复杂和受限制最大的部分可能是规划和集成机床的接口。通常需要考虑的因素包括机床的数量和类型、使用年限、数控系统和机床软件版本等。机床制造商和自动化供应商密切协作是项目成功的关键。

根据制造商的需要、项目期望的结果,以及当前车间的布局,仔细选择接口级别和集成实施。通常机床有三个级别的接口,每一级都为自动化生产带来了更高的效率和智能化水平。该指南提供了每个级别接口的更多信息:

第一级别,无接口。意味着没有机床接口或物理连接,但通过自动化软件, 可以实现生产计划和生产资源管理的自动化。

第二级别,标准接口,包括具有读取机床状态和将托盘或零件运输至机床的功能。这一级别的应用实现了机床的生产KPI监控和线外装夹,及无人夜班等。

第三级别,高端接口,增加的功能有:NC数控程序从自动化系统到机床的传输,以及刀具数据在自动化系统和机床之间的传输。这一级别可实现全面的生产计划和生产资源管理的自动化,将自动化提高到最高水平。

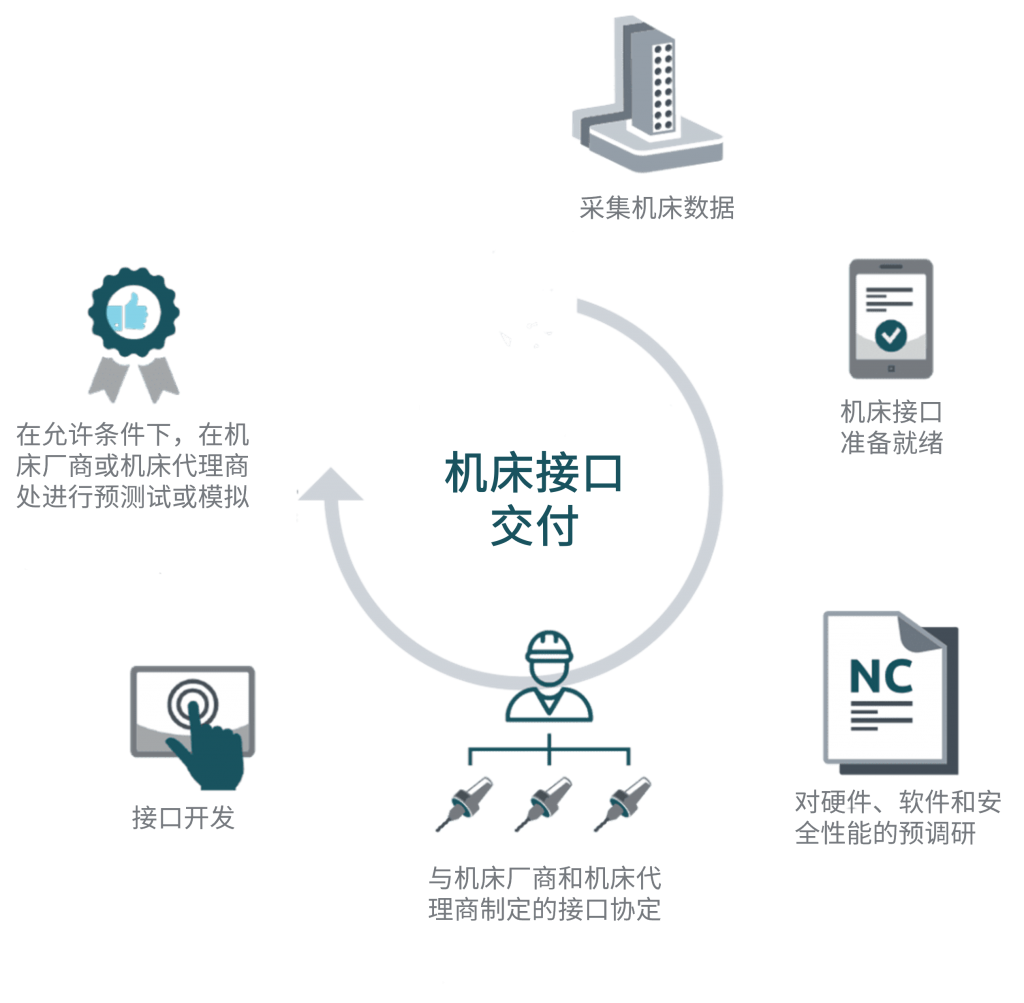

接口开发

接口开发对于现有机床进行自动化改造来说非常重要。我们的接口开发过程分为六个步骤:机床数据收集;机床接口连接准备说明;硬件、软件和安全性调研;制造商、MTB和自动化供应商进行接口约定;接口开发,必要时在用户现场或机床厂商现场进行预测试或模拟。

机床数据收集阶段主要记录机床的信息,如机床品牌和型号、机床中现有的电气和软件连接信息等。如果第一步收集的信息不充分,还需要对硬件、软件和安全性进行调研–这两个步骤完成后再加上机床接口连接准备说明,是整个接口连接项目的基础。

对制造商、机床厂商(MTB)和自动化供应商进行接口约定,包括就现有装备中可能缺少的附加软件和硬件接口的功能达成一致。下一步骤便是由制造商、自动化供应商和机床制造商或经销商一起确立接口的整体规范,随后由自动化供应商和机床制造商根据前述定义的职责进行实际的接口开发。

当接口开发就绪时,如有需要,可用户现场或机床厂商现场进行预测试或模拟。

硬件更改与安全

进行自动化改造,机床的硬件更改主要依据实际情况而定。相关更改因素包括:机床当前是否已在自动化系统中,或者是否配有自动托盘交换台(APC)等。设计机床的硬件更改有机床厂商负责。

所需的安全级别可以通过现有的安全功能或通过向机床添加硬件或连接来满足。在没有自动化硬件的标准级接口中,由机床自行负责自身的安全功能。当引入托盘或零件搬运自动化时,系统的设计将符合适用的规范和法规,如欧盟制定的标准。